Dans ce troisième chapitre de notre campagne Maintenance Stories, Mohamed Sallak, Maître de conférences/HRD au laboratoire Heudiasyc de l’Université de Compiègne (FRANCE), s’intéresse aux différents aspects de la maintenance corrective dans l’industrie des télécommunications.

Comment améliorer vos processus de maintenance corrective ? Quels outils simples peuvent vous aider ? Notre partenaire ITD Research clarifie le sujet pour vous.

Définition

La maintenance corrective fait suite à la défaillance d’un service ou d’un équipement et a pour but de remettre l’équipement du site dans son état nominal afin de lui permettre de remplir ses fonctions requises. En réponse à une défaillance d’équipement, les tâches de maintenance corrective identifient la panne et la corrige afin de remettre l’équipement en état et de rétablir le fonctionnement du site.

La maintenance corrective peut également être définie comme des réparations non programmées sur des dysfonctionnements signalés, ou le remplacement de pièces pour remettre l’équipement en état de marche. Elle est également connue sous le nom de réparation et de remplacement, d’exploitation jusqu’à la défaillance, de maintenance basée sur les défaillances, de maintenance de sécurité incendie ou de maintenance de dépannage. Les activités de maintenance corrective ne sont réalisées qu’après une panne d’équipement. La raison en est qu’il est compliqué et difficile de prévoir les pannes des équipements. Il peut s’agir d’une bonne stratégie lorsque le taux de défaillance de l’équipement est normal et que le coût de la panne est faible. À long terme, cependant, elle est plus coûteuse que la maintenance préventive car, par exemple, une panne soudaine dans le cas d’un équipement de tour crée des scénarios de dépannage désordonnés et des interruptions non planifiées des services. Par conséquent, si la maintenance corrective peut être utile, elle est généralement une option coûteuse lorsqu’elle est utilisée de manière isolée.

Les métriques spécifiques de la maintenance corrective

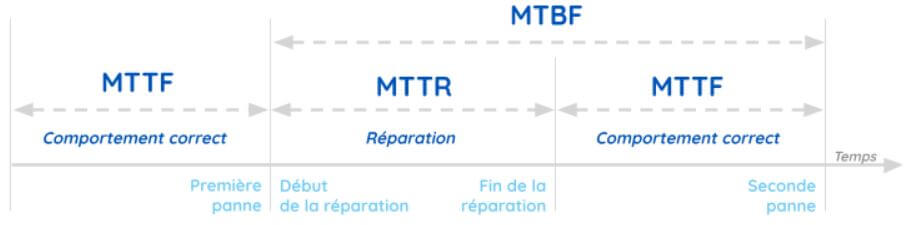

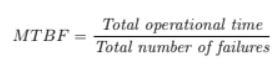

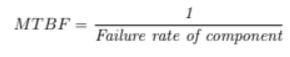

Afin d’améliorer le processus de maintenance corrective, un certain nombre de métriques importantes ont été proposées (cf. figure ci-dessous) :

Synthèse des métriques de maintenance

- Le temps moyen de défaillance (MTTF) est une mesure qui décrit le temps prévu jusqu’à la défaillance d’un système non réparable.

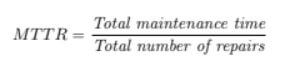

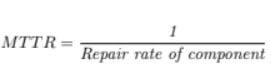

- Le temps moyen de réparation (MTTR) est un indicateur de maintenance qui mesure le temps moyen nécessaire pour dépanner et réparer un équipement défaillant. Le MTTR donne aux organisations une analyse plus précise de la façon dont leurs équipes répondent aux réparations et aux problèmes d’équipement. Il se calcule comme suit :

Les deux différents types de maintenance corrective

La maintenance corrective peut être divisée en deux catégories.

Maintenance corrective différée

Il s’agit généralement d’équipements non critiques ayant peu d’influence sur le service. Ces activités de maintenance peuvent être menées conjointement lors d’une période planifiée sans se soucier de leurs impacts négatifs sur la continuité de service. Cela peut également être lié à un budget, un délai ou des effectifs limités.

Maintenance corrective immédiate

Il s’agit de la maintenance d’un équipement critique affectant de manière significative le fonctionnement du site. Ces pannes sont considérées comme critiques et des actions correctives sont nécessaires sans délai. Elle est donc également appelée maintenance corrective non planifiée.

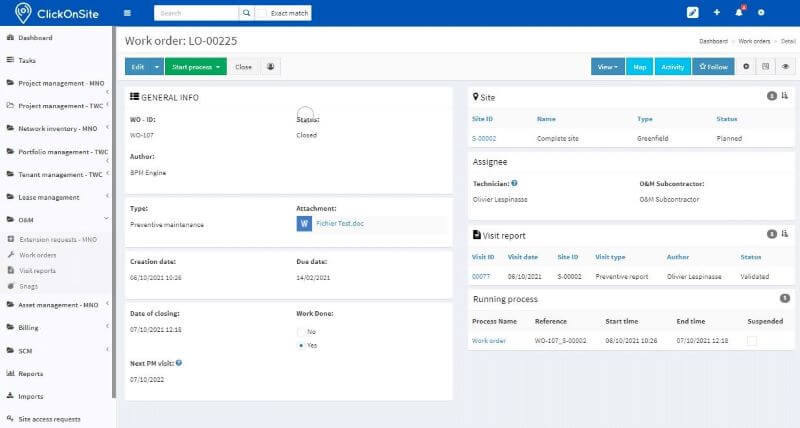

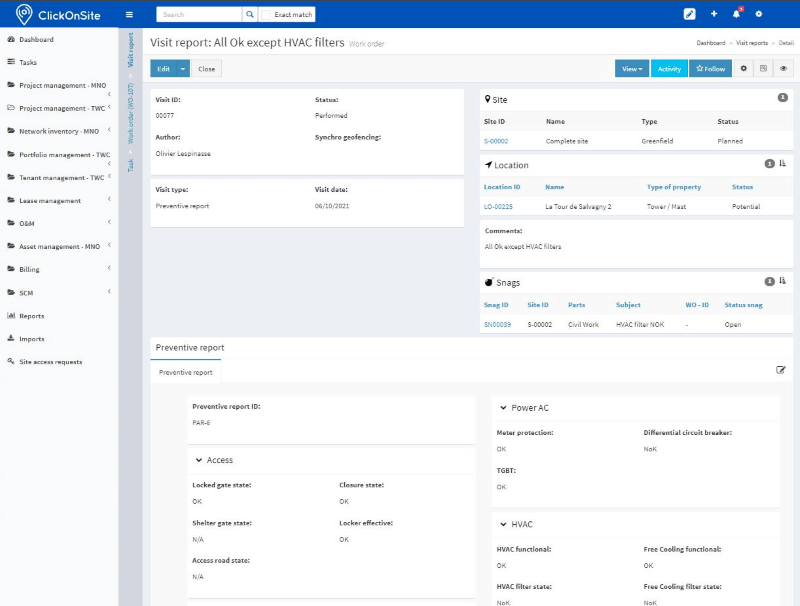

Gérez votre maintenance corrective avec ClickOnSite

Pour chaque action de maintenance corrective, ClickOnSite fournit un « rapport de visite » qui indique les dates de service de toutes les visites de maintenance corrective des sites. De plus, lorsque les conditions spécifiques sont réunies, un ordre de travail pour une inspection est déclenché. Le « rapport de visite » et « l’ordre de travail » sont composés de (cf. captures d’écran ClickOnSite ci-dessous) :

- Ordre de travail – Numéro d’identification de la tâche de maintenance

- Identifiant du site qui indique l’emplacement de l’action de maintenance

- Sous-traitant O&M

- Responsable O&M

- Type d’action de maintenance

- La date de création et d’échéance

- La date de l’accusé de réception

- Travail terminé

- Travail effectué

- Fin des travaux (prévue)

- Début du travail (prévu)

- Coordonnées

- Travail à faire

- Prochaine visite préventive

- Prochaine visite de maintenance préventive

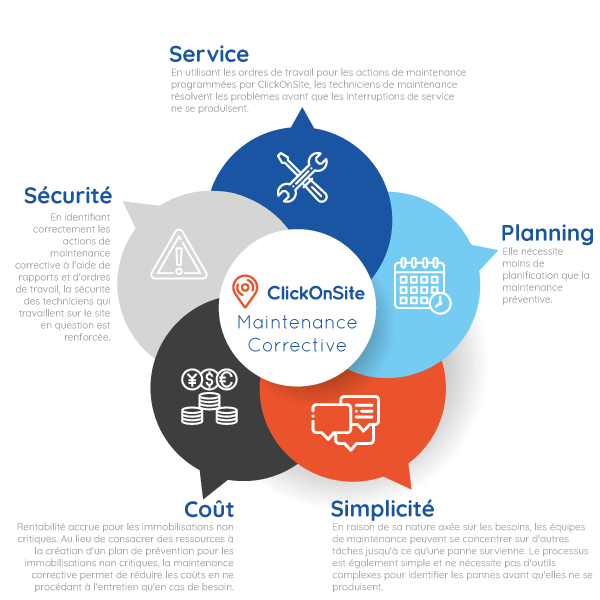

Les avantages de ClickOnSite pour la maintenance corrective

ClickOnSite offre les bénéfices suivants lorsqu’il est utilisé pour la maintenance corrective :

Prochainement : notre quatrième chapitre consacré à la maintenance prédictive.

Références :

[1] European norm EN-13306 AFNOR. Maintenance Terminology. 2018.

[2] Kojchen K. and Monchy F. Maintenance: outils, méthodes et organisations efficientes.

Dunod, 2019.

[3] Ran Y., Zhou X., and Lin P. et al. A survey of predictive maintenance: Systems,

purposes, and approaches. IEEE Communication Surveys and Tutorials, 2019.

[4] R. Louhichi, Elaboration of an economic model for decision aid optimizing the

maintenance strategy of transport systems. Thèse Université de Technologie de Compiègne,

2021.

[5] Bouami D. Le grand livre de la maintenance. Afnor Éditions, 2019.

Mohamed SALLAK

Maître de conférences, HRD au Laboratoire Heudiasycau

sein de l’Université de Compiègne (FRANCE)

Retrouvez plus d’informations sur

son parcours, ses champs de recherche, ses projets et ses autres publication ici.