Dans ce dernier chapitre de notre campagne intitulée « Maintenance Stories », Mohamed Sallak, maître de conférences/HRD au laboratoire Heudiasyc de l’Université de Compiègne (FRANCE), propose un focus sur la maintenance prédictive. Trop souvent confondue avec la maintenance conditionnelle, elle est régulièrement mal appliquée. Comment éviter les erreurs et comment la positionner dans votre stratégie de manière pertinente ? Notre expert ITD Research vous explique.

Définition

La maintenance prédictive est définie par la norme EN 13306 [1] comme une maintenance conditionnelle effectuée suivant une prévision dérivée de l’analyse et de l’évaluation des paramètres significatifs de la dégradation de la pièce. Selon cette définition, la maintenance prédictive implique typiquement :- Surveillance d’état : activité réalisée manuellement ou automatiquement, destinée à mesurer à intervalles prédéterminés les caractéristiques et les paramètres de l’état physique réel d’un élément.

- Diagnostic des défauts : actions entreprises pour identifier les défauts, les localiser et en déterminer les causes.

- Pronostic des défaillances : actions entreprises pour prédire un état futur (de fiabilité) sur la base des conditions actuelles et historiques, ou pour estimer la durée de vie utile restante (RUL) des éléments.

- Plans de maintenance : ensemble structuré et documenté de tâches comprenant les activités, les procédures, les ressources et l’échelle de temps nécessaires à la réalisation de la maintenance.

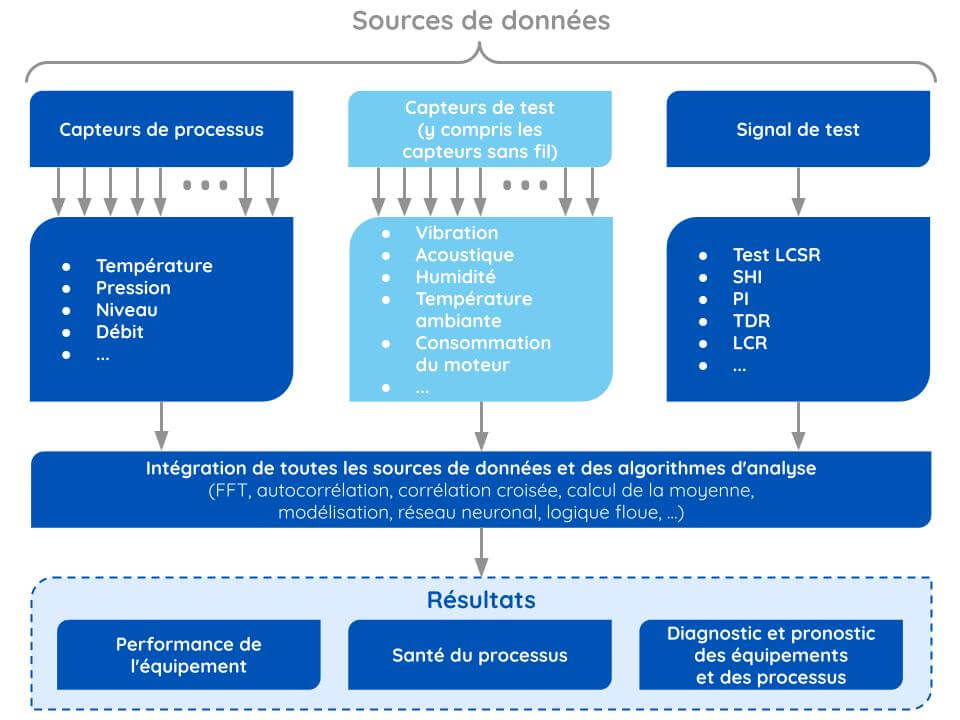

- La technique de maintenance existante basée sur les capteurs

- La technique de maintenance basée sur les capteurs de test

- La technique de maintenance basée sur le signal de test

Maintenance prédictive vs. maintenance conditionnelle

La maintenance conditionnelle, définie par la norme européenne EN13306 comme une maintenance préventive qui comprend l’évaluation des conditions physiques, l’analyse et les éventuelles actions de maintenance qui en découlent, est généralement confondue avec la maintenance prédictive.

En fait, même si la maintenance conditionnelle et la maintenance prédictive partagent les mêmes objectifs généraux, principalement la réduction des temps d’arrêt des équipements et l’optimisation des ressources en n’effectuant les travaux de maintenance qu’en cas de besoin, il existe une légère différence entre les deux approches : alors que la maintenance prédictive utilise des mesures de capteurs combinées à des formules algorithmiques précises pour prédire le moment exact de l’action de maintenance, la maintenance conditionnelle ne peut fournir des informations que lorsque des paramètres physiques donnés passent en dessous d’un certain seuil, et qu’une décision doit être prise au moment présent pour éviter une défaillance de l’équipement. Ainsi, la maintenance prédictive est une forme de maintenance plus avancée que la maintenance conditionnelle.

Les différents types de maintenance prédictive

La maintenance imparfaite est un nouveau type d’approche de la maintenance, qui s’est répandu au cours des dernières décennies, comme une alternative à la classification commune de la maintenance, proposée par exemple par la norme EN13306. La maintenance prédictive peut être parfaite ou imparfaite. Une action de maintenance prédictive parfaite ramène le système à l’état « comme neuf », tandis qu’une maintenance prédictive imparfaite ramène le système à un état situé entre « comme neuf » et « comme vieux ». Plus précisément, en considérant les principaux paramètres définissant les caractéristiques de fiabilité du système, nous pourrions dire qu’après une action de maintenance parfaite, un système a la même distribution de durée de vie et la même fonction de taux de défaillance qu’un système neuf. Pour cette raison, en général, le remplacement d’un système par un nouveau est une réparation parfaite. La maintenance prédictive imparfaite peut accélérer le processus de détérioration du système. La mise en œuvre de politiques de maintenance parfaite semble assez simple. Cependant, ces actions sont souvent coûteuses. De plus, la maintenance imparfaite est devenue récemment un sujet populaire pour les chercheurs ainsi que pour les applications industrielles.Comparaison avec les autres types de maintenance

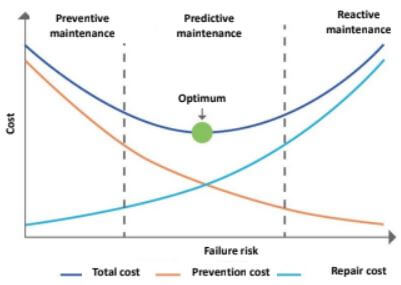

La maintenance prédictive permet aux équipes de pallier les inconvénients de la maintenance corrective et de la maintenance préventive en évitant les défaillances des équipements tout en assurant une utilisation optimale de ces derniers. Alors que la maintenance corrective entraîne des risques élevés de défaillance des équipements et des coûts de maintenance, la maintenance préventive permet de réduire les risques de défaillance des équipements (cf. figure ci-dessous). Cependant, la maintenance préventive peut engendrer des coûts de maintenance élevés liés à une mauvaise gestion de la maintenance. La maintenance prédictive permet aux équipes de réaliser une combinaison optimale des deux stratégies de maintenance en termes de coûts de maintenance et de risques de défaillance.

Évaluer la durée de vie utile restante avec la maintenance prédictive

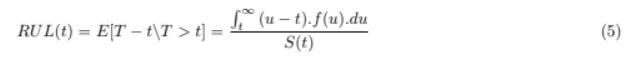

La maintenance prédictive est généralement basée sur l’estimation de la durée de vie restante (RUL) des équipements. Le RUL est une mesure fréquemment utilisée pour effectuer un pronostic de défaillance. Elle est l’un des facteurs clés de la maintenance conditionnelle, du pronostic et de la gestion de la santé. Il est défini comme la durée prévue de fonctionnement d’un système ou d’un composant avant sa défaillance. Le RUL peut être exprimé comme suit :

où E[X] est la fonction qui donne la valeur attendue d’une variable aléatoire X et f est la fonction de densité de la distribution des défaillances et S est la durée de vie de l’équipement.

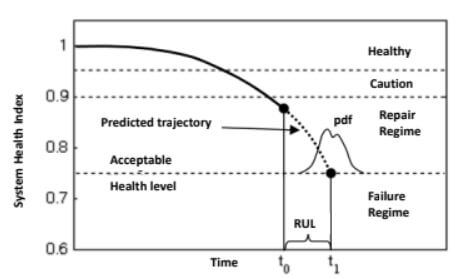

En d’autres termes, le RUL est le temps prévu restant à un système pour réaliser ses capacités fonctionnelles. Il peut également être défini comme la durée entre le moment présent et la fin de vie utile d’un système.

Il est évident que le RUL est une fonction décroissante dans le temps. Il s’agit d’un aspect fonctionnel important d’un pronostic efficace et de la surveillance de la santé dans la maintenance prédictive. En fait, la prédiction du RUL est nécessaire pour vérifier si l’objectif de la mission peut être accompli à temps. Il est important d’aider les activités de prise de décision en ligne, telles que l’atténuation des défauts, la replanification de la mission, etc. Par conséquent, il est plus utilisé dans le pronostic et la surveillance de la santé que d’autres mesures physiques telles que le taux de défaillance ou la fiabilité. Cependant, l’estimation du RUL est rarement faite avec une précision totale puisque nous avons affaire à des prédictions futures. Il y a toujours une dispersion associée à la valeur estimée du RUL et même si nous essayons de minimiser cette dispersion, il y a toujours un risque que la valeur réelle du RUL soit en dehors de l’intervalle de dispersion du RUL.

Les bénéfices de la maintenance prédictive avec ClickOnSite

Le logiciel ClickOnSite offre les avantages suivants lorsqu’il est utilisé pour la maintenance prédictive :- ClickOnSite fournit des outils pour stocker les données de l’infrastructure, telles que les paramètres énergétiques, l’autonomie de la batterie, les alarmes, la consommation de carburant et la température du site télécom.

- Les activités qui se déroulent dans et autour de la tour peuvent être enregistrées pour les besoins futurs.

- La surveillance constante des infrastructures telles que la consommation d’énergie, la charge des batteries, le système de refroidissement et la visibilité globale des actifs est essentielle au bon fonctionnement des pylônes.

- Le principal avantage de la maintenance prédictive est d’agir en temps voulu, ce qui réduit les temps d’arrêt et augmente la disponibilité des infrastructures.

- L’utilisation optimale de l’équipement tout au long de son cycle de vie.

Conclusion

La définition d’une stratégie de maintenance efficace nécessite une bonne connaissance des principes et des pratiques de gestion de la maintenance, ainsi qu’une connaissance des performances spécifiques de l’installation. Il n’existe pas de formule unique pour le choix d’une stratégie de maintenance et, le plus souvent, le processus de sélection implique un mélange de différentes stratégies de maintenance pour s’adapter aux performances et aux conditions spécifiques de chaque installation.

Les entreprises de services publics à forte intensité d’équipement qui adoptent avec succès des pratiques de gestion stratégique de la maintenance peuvent réduire leurs coûts de maintenance et améliorer leur productivité grâce à une meilleure planification, et peuvent devenir plus réactives aux demandes du marché grâce à une flexibilité et une agilité accrues.

Le logiciel ClickOnSite peut aider à créer, gérer et évaluer la stratégie de maintenance. Il offre une multitude de services qui dynamiseront les équipes internes, les activités commerciales et les opérations de maintenance.

Références :

[1] European norm EN-13306 AFNOR. Maintenance Terminology. 2018.

[2] Kojchen K. and Monchy F. Maintenance: outils, méthodes et organisations efficientes.

Dunod, 2019.

[3] Ran Y., Zhou X., and Lin P. et al. A survey of predictive maintenance: Systems,

purposes, and approaches. IEEE Communication Surveys and Tutorials, 2019.

[4] R. Louhichi, Elaboration of an economic model for decision aid optimizing the

maintenance strategy of transport systems. Thèse Université de Technologie de Compiègne,

2021.

[5] Bouami D. Le grand livre de la maintenance. Afnor Éditions, 2019.

Mohamed SALLAK

Maître de conférences, HRD au Laboratoire Heudiasycau

sein de l’Université de Compiègne (FRANCE)

Retrouvez plus d’informations sur

son parcours, ses champs de recherche, ses projets et ses autres publication ici.