Après avoir effectué un état des lieux complet des différents types de maintenance, Mohamed Sallak, Maître de Conférences / HRD au sein du laboratoire Heudiasyc de l’Université de Compiègne (FRANCE), nous propose un second volet dédié à la maintenance préventive.

Quelles sont les facettes de cette maintenance ? Quelles sont les bonnes pratiques à adopter dans le monde des télécoms ? Voici les réponses de notre chercheur partenaire ITD Research.

Définition

La maintenance préventive est l’entretien régulier des équipements sur site afin d’augmenter leur durée de fonctionnement et de réduire le besoin d’autres types de maintenance (maintenance corrective et prédictive). La création d’un calendrier d’inspections à intervalles réguliers (par exemple, toutes les semaines, tous les mois, tous les six mois, etc.) permet de réduire la probabilité d’une panne d’équipement ou de service, ainsi que les pertes et les coûts associés pour les industries.

Les trois types de maintenance préventive

Il existe trois formes particulières de maintenance préventive.

La maintenance préventive systématique

La maintenance systématique se déroule selon un calendrier établi sur la base du temps de fonctionnement ou du nombre d’unités d’utilisation. Même si le temps est l’unité d’utilisation la plus courante, d’autres unités peuvent être retenues comme le nombre d’articles, le nombre de cycles effectués, … Elle consiste à remplacer automatiquement un certain nombre d’équipements préalablement définis, même si aucune panne n’est survenue.

C’est ce qu’on appelle la maintenance programmée. La fréquence des opérations de maintenance est déterminée dès la mise en service et se base essentiellement sur les données de fiabilité. Cette forme de maintenance nécessite la connaissance du comportement de l’équipement, des modes de dégradation (usure des équipements), et de la moyenne ou de l’intervalle de bon fonctionnement entre deux défaillances du système.

Maintenance préventive conditionnelle

La maintenance préventive conditionnelle, également appelée maintenance prédictive, est subordonnée à un type d’événement prédéterminé (résultat d’un diagnostic, données d’un capteur, mesure de l’usure, etc.) indicatif de l’état de fonctionnement du système. Elle s’appuie sur l’expérience mais aussi sur des données en temps réel qu’elle analyse pour déterminer ou prédire une défaillance.

Maintenance prédictive

La maintenance prédictive, également appelée maintenance proactive, est également réalisée suite à une analyse de l’évolution des paramètres précurseurs de la défaillance qui qualifient l’état de fonctionnement du système. La maintenance proactive est une forme de maintenance prédictive qui consiste à déterminer les causes de défaillance et d’usure précoce des équipements du système. La maintenance prédictive permet d’anticiper et de prévoir au mieux le moment où l’opération de maintenance devra être réalisée.

Les métriques de la maintenance préventive

Les métriques de la maintenance préventive sont utilisées pour fournir aux techniciens et aux managers une image précise de la santé et des performances de tous les aspects d’une organisation. Les principales métriques de la maintenance préventive seront présentées ci-dessous :

- Le temps de mobilisation est normalement un élément essentiel des préparatifs de la réparation. Il comprend la mobilisation de tous les types de ressources nécessaires et toutes les actions menées pour obtenir les ressources nécessaires à la réparation des éléments défaillants.

- Le temps d’arrêt non programmé est une mesure qui aide les responsables de la maintenance à analyser le succès de la mise en œuvre des stratégies de maintenance. Elle est calculée comme suit :

Temps d’arrêt non programmé (%) = (heures de temps d’arrêt non programmé/temps total mesuré [y compris le temps d’arrêt programmé]) * 100. - Les pertes liées aux temps d’arrêt non programmés sont définies pour comprendre comment les temps d’arrêt affectent les coûts. Elles sont calculées comme suit :

Pertes liées aux temps d’arrêt imprévus (unité par heure) = pièces par heure x profit par pièce.

La maintenance préventive dans ClickOnSite

Pour chaque action de maintenance préventive, ClickOnSite fournit un rapport de visite qui récapitule les dates d’intervention de toutes les visites de maintenance préventive pour le site choisi. En outre, lorsque des conditions spécifiques sont réunies, un ordre de travail est déclenché pour une inspection.

Un ordre de travail est un document qui fournit toutes les informations sur les tâches d’entretien et décrit un processus d’exécution de ces tâches. Les ordres de travail s’appliquent à des équipements précis d’un site ou à l’ensemble du site qui comprend plusieurs équipements.

Composition du rapport de visite et des ordres de travail dans ClickOnSite

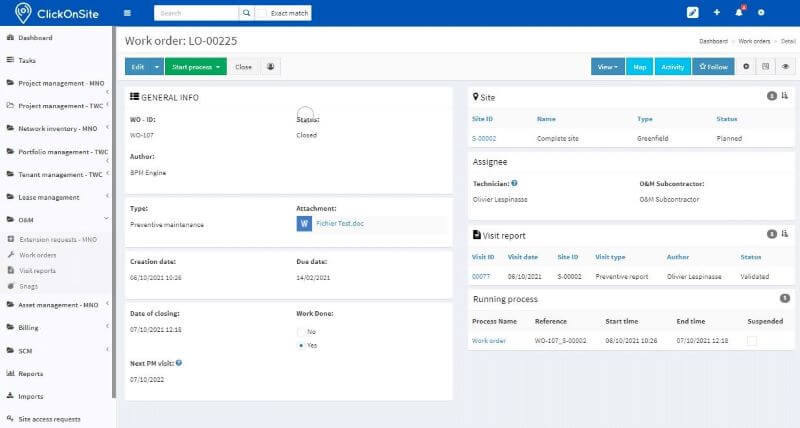

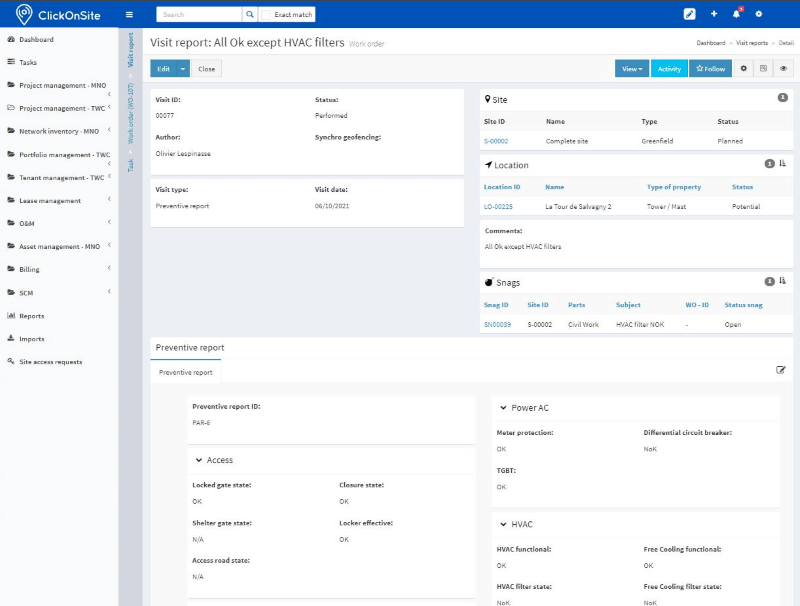

Le rapport de visite et les ordres de travail sont composés de (cf. figure 5 et figure 6) :

- WO – Numéro d’identification de la tâche de maintenance

- ID du site qui indique le lieu de l’action de maintenance

- Sous-traitant d’exploitation et de maintenance

- Responsable de l’opération et de la maintenance

- Type d’action de maintenance

- La date de création et d’échéance

- La date de l’accusé de réception

- Travail terminé

- Travail effectué

- Fin des travaux (prévue)

- Début des travaux (prévu)

- Coordonnées

- Travail à faire

- Prochaine visite préventive en xxx

- Prochaine visite de maintenance préventive

Figure 5 – Exemple d’ordre de travail dans ClickOnSite

Figure 6 – Exemple de rapport de visite dans ClickOnSite

- Maintenance préventive basée sur le temps : un exemple typique est l’inspection régulière d’une pièce d’équipement critique.

- Maintenance préventive basée sur l’utilisation : se déclenche après un certain nombre de mois. Un exemple de ce déclencheur est un site dont l’entretien est programmé tous les six mois.

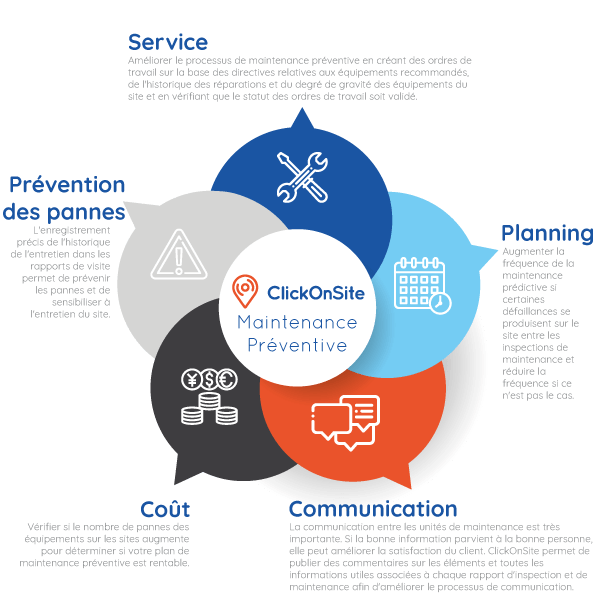

En résumé, comment ClickOnSite peut-il aider les opérateurs de réseaux mobiles et les TowerCos ?

ClickOnSite contribue à améliorer la maintenance préventive en proposant les options suivantes :

Prochainement : notre troisième chapitre consacré à la maintenance corrective.

Références :

[1] European norm EN-13306 AFNOR. Maintenance Terminology. 2018.

[2] Kojchen K. and Monchy F. Maintenance: outils, méthodes et organisations efficientes.

Dunod, 2019.

[3] Ran Y., Zhou X., and Lin P. et al. A survey of predictive maintenance: Systems,

purposes, and approaches. IEEE Communication Surveys and Tutorials, 2019.

[4] R. Louhichi, Elaboration of an economic model for decision aid optimizing the

maintenance strategy of transport systems. Thèse Université de Technologie de Compiègne,

2021.

[5] Bouami D. Le grand livre de la maintenance. Afnor Éditions, 2019.

Mohamed SALLAK

Maître de conférences, HRD au Laboratoire Heudiasycau

sein de l’Université de Compiègne (FRANCE)

Retrouvez plus d’informations sur

son parcours, ses champs de recherche, ses projets et ses autres publication ici.